TiB和La2O3体积分数对原位合成钛基复合材料高温力学性能的影响(2)

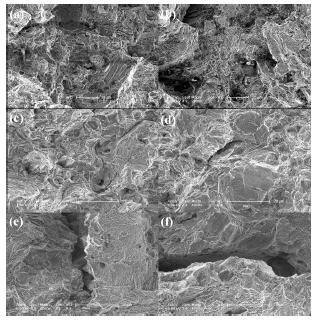

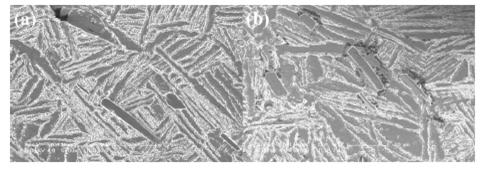

图3 给出了复合材料室温和高温拉伸后试样的断口扫描电镜形貌。从图3(a-b)中可以看出,在室温条件下,TMCs的拉伸断口由细小韧窝和河流状花纹组成。说明材料失效是韧性断裂和脆性解理断裂的混合断裂机制。此外,复合材料试样的断口处还存在大量破裂的颗粒,这主要是由于TiB短纤维承载、断裂造成的。可见,短纤维承载断裂是原位自身钛基复合材料的主要断裂机理。短纤维断裂后,基体无法进一步塑性变形,从而室温下复合材料表现出较低的断裂延伸率。TMC2长径比较大的增强体能更好地承载,从而表现出高的抗拉强度。虽然TMC3的TiB长径比最小,由于基体细化,因此基体对于断裂延伸率的影响超过了增强体的形态,从而延伸率较好。

图3(c-d)为高温拉伸试样断口的SEM图,从图中可以看出,在600℃明了复合材料在高温下仍是韧性断裂为主,在高温条件下,由于钛基体的塑性变形能力大大增强,从而使材料的断裂延伸率提高。对于增强体含量中等的TMC2,在600℃高温拉伸后仍然出现大量的断裂的TiB短纤维,这与室温拉伸后的观察结果相似。而对于增强体含量最多的TMC3,断口表面断裂的TiB减少,部分纤维出现脱粘,并且出现比较平直的穿晶裂纹。由于在高温下,临界长径比升高,部分较为粗大的TiB纤维其长径比低于临界长径比,在高温下不能有效地承受载荷,导致断裂前就与基体脱粘。随着温度的升高,基体的剪切强度逐渐下降,虽然短纤维的临界长径比升高,TMC2中较为细长的TiB短纤维仍会处于高于临界长径比的状态并且高效承载,因此其增强效果在高温下表现得更为明显。从600℃高温拉伸结果可以看出,当复合材料的失效机制以TiB短纤维端部断裂为主时,增强体能够有效地提高复合材料的抗拉强度。图3(e~f)为复合材料700℃高温拉伸断口图。从图中可以看出,断口表面表现出典型的韧性断裂模式,但是随着温度的升高,TiB短纤维的断裂变得更加少,可见复合材料失效机制由增强体断裂转为与基体的脱粘为主。对于增强体含量中等的TMC2, 由于TiB长径比的优势,在700℃高温拉伸后仍然具有最高的抗拉强度。值得注意的是,700℃度高温拉伸后复合材料内部出现大量的微孔,不仅仅分布于增强体与基体脱粘的端面,也出现在基体内部。由于高温变形速率较慢,微孔和微裂纹有足够的时间合并及扩展,因此在拉伸试样断口附近出现大量的较大的裂纹。但是,对于增强体含量中等的TMC2, 裂纹延伸路径比较曲折,表现出典型的Z字形路径,而对于增强体含量最多的TMC3,裂纹扩展比较平直。 根据已有的研究,由于α区的位相不同,当裂纹从一个α区进入到另外一个α区时,或者从一个α晶粒进入另外一个α晶粒,裂纹路径一般会改变。由于裂纹偏转需要较多的能量,因此表现为较高的强度。这种断裂机制也说明了TMC3虽然具有较多的增强体和较细的基体微观组织却表现出较低的抗拉强度。

图3:拉伸试样断口的扫描电子显微镜图像:(a)TMC2/室温拉伸, (b)TMC3/室温拉伸, (c)TMC2/600℃ ,(d) TMC2/600℃, (e) TMC2/ 700℃ , (f) TMC3/700℃室温拉伸, (b)TMC3/室温拉伸, (c) TMC2/600℃ , (d) TMC2/600℃, (e) TMC2/ 700℃ , (f)TMC3/700℃

3.3 热稳定性

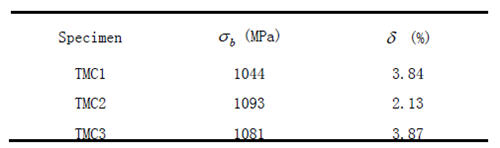

表3 给出了复合材料在650℃ 热暴露100 小时后的室温拉伸性能。从表中可以看出,所有的复合材料在热暴露后室温断裂延伸率都相对热暴露前出现了较大的脆性,抗拉强度也有所下降。TMC2 在650℃ 热暴露条件下虽然也出现了抗拉强度的下降,但是其抗拉强度还是优于其他复合材料,表现出类似于室温和高温的拉伸规律。

表3 复合材料热暴露100 小时后室温拉伸性能

目前高温钛合金的热稳定性主要取决于有序相Ti3Al 的形成和长大。已有的研究表明β热处理可以获得高温综合性能优良的网篮状组织,但是延伸率和热稳定性却有所下降。尤其是在650℃热暴露后,Ti3Al 的沉积和生长严重恶化了材料室温拉伸断裂延伸率。一般,为了保证钛合金热暴露后Ti3Al 不会造成严重的室温脆性,部分合金元素的含量要遵循经验铝当量公式。镧元素在熔炼过程中可吸收熔体中的氧元素形成纳米La2O3陶瓷颗粒,这个过程减少了基体氧含量并降低了基体中的铝当量系数,因此镧元素的添加可以进一步强化了复合材料的热稳定性。但是本文中,La2O3的添加并没有很好地强化热暴露后的室温性能。

图4为复合材料在650℃热暴露后拉伸试样的近表面SEM形貌。从图中可以看出,增强体断裂模式与未经热暴露的室温拉伸试样极为相似:增强体以断裂为主,脱粘几乎不存在。由于TiB短纤维是高熔点的陶瓷相,因此在高温热暴露后没有任何不稳定的迹象,且与基体界面结合良好。

从图4a也可以看出对于TMC2, TiB断裂后与基体界面结合良好,基本没有脱粘。然而,对于TMC3(图4b), 尽管TiB在变形失效前以断裂为主,但是增强体附近的基体却表现出严重的微孔微裂纹,可能是热暴露后基体变形能力贫化,当TiB短纤维断裂时产生的局部应力集中导致不能协调变形的基体出现微缺陷。另一方面,在高温暴露条件下Ti3Al 有序相大量在 α层片晶界处析出、并容易聚集,从而出现较为严重的热不稳定性。

从图4b 可以看出,微孔微裂纹是围绕着着TiB短纤维方向,而不是α层片晶界处。因此,Ti3Al 的沉积和增强体周围大量的基体缺陷都造成了热暴露后复合材料的室温脆性,而TMC2中细长的TiB纤维对材料抗拉强度起到了一定的补偿作用,因此表现出最高的强度。

图4:TMCs在650℃热暴露后的扫描电镜照片: (a) TMC2, (b) TMC3

4 结论

1) 利用钛与LaB6 之间的自蔓延高温合成反应,经普通熔铸和热锻工艺制备了三种以近α为基体,TiB 和 La2O3 多元强化的耐热钛基复合材料。

2) 随着增强体含量增加,基体合金热处理后的α 区尺寸和α 层片大小都减小。结果表明增强体的添加细化了基体合金的晶粒。

3) 添加中等含量的LaB6 获得了长径比最大的TiB 短纤维,并且细小的TiB 短纤维具有最有效的载荷承载作用,因此,TMC2 在室温,高温拉伸以及热暴露后的室温拉伸中均具有最高的强度。

4) 650℃ 热暴露导致了Ti3Al 的沉积和生长,增强体周围的基体也易于产生微缺陷,两者共同导致了复合材料热暴露后的急剧下降的断裂延伸率。