离子渗氮对2Cr13不锈钢磨损及冲蚀行为的影响(2)

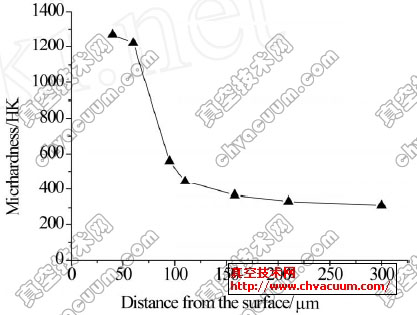

图3 2Cr13钢离子渗氮层的硬度分布

2.2、球盘磨损行为

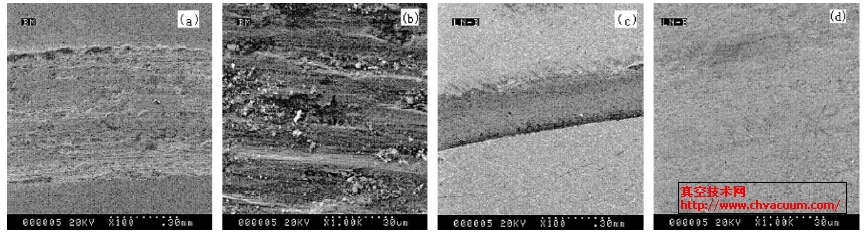

图4 未经离子渗氮的2Cr13钢试样(a,b)和经离子渗氮的2Cr13钢试样(c,d)磨损表面的形貌

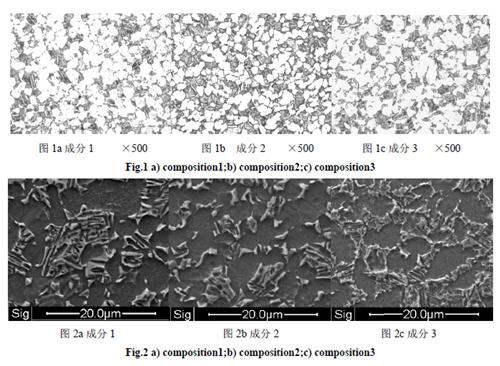

图4为未经渗氮和经渗氮处理的2Cr13不锈钢磨损表面的SEM形貌。由图4(a)和图4(b)可以看到,未处理表面由于硬度低,磨削严重,有明显的犁沟和粘着坑。图4(c)和图4(d)表明,渗氮试样磨痕宽度和深度较未处理试样明显减小,犁削现象不明显,且无明显磨屑产生,磨痕特征以擦涂和抛光形式为主。这是因为渗氮后,试样表面有高硬度的CrN、Fe4N、Fe223N相析出,使表面硬度显著提高,显著提高了耐磨损性能。

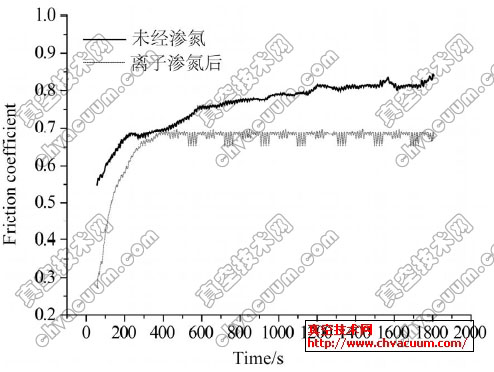

图5 未经离子渗氮和经过离子渗氮的2C r13钢的摩擦因数

图5对比了2Cr13不锈钢渗氮层和基材的摩擦因数随磨损时间的变化特征。可以看到,在稳定磨损阶段,渗氮处理使不锈钢表面的摩擦因数从0.80降到了0.65左右,并保持较为稳定的数值,摩擦因数的降低有利于表面耐磨性能的改善;而未处理试样表面的摩擦因数随着磨损时间的增加而不断增大。

2.3、冲蚀行为

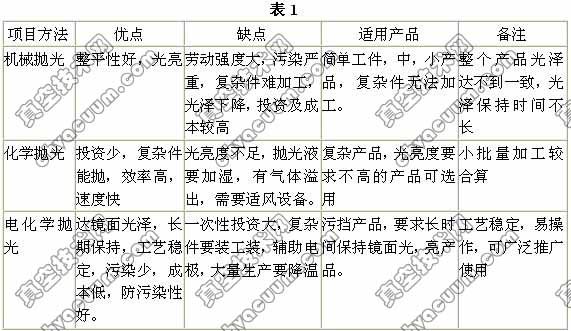

表1对比了未经渗氮和经渗氮处理的2Cr13不锈钢试样在两种环境介质中的冲蚀速率。可以看出,在Ⅰ和Ⅱ两种环境介质中,渗氮试样的冲蚀速率均明显高于未处理试样。在中性腐蚀介质中,渗氮试样冲蚀速率为未处理试样的5.14倍;在酸性腐蚀介质中,渗氮试样冲蚀速率为未处理试样的1.49倍。由此可知,常规离子渗氮后, 2Cr13不锈钢的耐冲蚀磨损性能明显降低。其原因主要是由于530℃渗氮处理时,基体中Cr元素的迁移能力显著增强,极易与过饱和N元素结合形成CrN,从而使Cr沉淀析出,造成基体表层严重贫Cr,最终导致2Cr13不锈钢的耐腐蚀性能下降。

表1 未经离子渗氮和经过离子渗氮的2Cr13钢的冲蚀磨损量

3、结论

(1)离子渗氮可以显著提高2Cr13不锈钢的表面硬度,渗氮层从表及里硬度呈梯度分布,具有良好的减摩抗磨作用。

(2)在中性和酸性两种砂浆介质中,渗氮试样的冲蚀速率均高于基体,表现出敏感的冲蚀磨损性能。主要原因是由于基体中的Cr元素与过饱和N元素结合形成了CrN相析出,造成基体贫Cr,从而降低了2Cr13不锈钢的耐冲蚀性能。