H13钢热作模具钢的真空热处理(2)

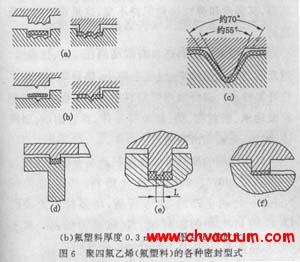

3.3、真空气淬

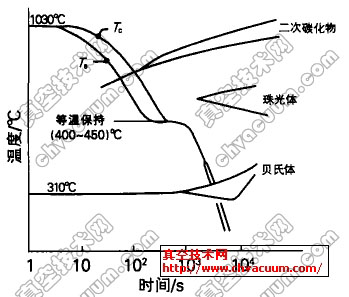

图4是H13钢淬火时,冷却速度和组织结构的关系示意图,由图4可知,淬火后得到的组织如下: ①马氏体,非常理想,但冷却速度需特别快。②马氏体+细颗粒碳化物,模具小可以实现。③马氏体+贝氏体+细颗粒碳化物。冷却速度已比较缓慢,适用于大、中型模具。④肯定有珠光体出现。尽管回火硬度或许能调整合格,但韧性差,热疲劳裂纹抗力低。

图4 H13钢冷却速度和显微组织的关系示意图

从组织性能角度出发, ①、②属油淬,适合于小件及小型模具。③属加压和高压气淬,适合于处理大、中型模具,这时不仅大幅度降低了淬火时的冷却应力,而且得到了性能也不错的贝氏体+马氏体组织。推荐的试验调试工艺:模具的有效参考尺寸为≤300mm,淬火温度TA=(1025~1030)℃,保持时间: 当TS-TC<15℃时,保持30min;或者TS =TA时,最多保持90min;气淬压力为(0.3~0.6)MPa,淬火直接冷至65℃。可以使用的炉型有WZDJQ 系列的单室真空加压气淬炉,或者WZDGQ系列的单室真空高压气淬炉。

3.4、真空分段气淬

为进一步减少冷却应力,使变形和产生热疲劳裂纹的危险减小,采用分段气淬。如图5,从奥氏体化温度开始的冷却必须足够快,以便在珠光体形成之前促进细小晶粒的形成,一旦冷却到540℃或以下,将不会生成珠光体。所以要求所使用的真空炉在装炉量合理、负载有效厚度≤300mm时,能在18min内由1030℃冷至540℃,即冷却速度能达到28℃/min。当TS达到450℃时,模具将在(450~400)℃最多保持30min(气淬中断) ,以便使其表面和心部均温;当TC-TS < 90℃后可继续气淬至TS <65℃。分段淬火既不是分级淬火,也不是等温淬火,这从其得到的组织(贝氏体+马氏体)可证实。淬火后应力和变形明显减少。

图5 H13钢真空炉内分段气冷淬火

3.5、气淬对真空炉的要求

H13钢是高硬化型钢,如果适当控制,加压气淬效果比较好,尺寸较大时可选高压气淬。但对真空炉除常规技术指标外还有一定要求,最好使用单室炉,以便能在负载上增加辅助热电偶的数量,实现多路控制。为使加热、冷却速度能宽幅调节,选用金属钼胆和钼发热体。在正式热处理前,应通过试验手段在实际(或模拟)模具上附加热电偶协助控制(TS、TC) ,测出模具实际的加热和冷却速度,以减少风险和增加效率。因为冷却速度不光和气淬压力(2×105 Pa、6 ×105 Pa⋯)有关,还和模具尺寸、装炉量、炉子功率、热交换器效率等有关。

4、H13钢真空回火

H13钢淬火后因硬度较高而且脆,应力较大,易产生裂纹。所以工件淬火后,往往需要在高于65℃即入炉回火。采用WZH系列单室真空正压回火炉的优点如下: ①控温准确、均匀,可在模具上增加辅助热电偶,了解模具各部位的温度变化情况。②可选用辐射、对流方式加热, 速度可调。③配备三级泵, 压力较低(10-3 Pa) ,有助于加热及保温阶段确保无氧化。④可随炉慢冷,也可充气快冷。冷却过程可充入高纯N2或高纯N2和其它还原性气体的混合气,确保冷却时不氧化、不着色。

回火加热速度为0.8min/mm,心部到温后最少保持2h。回火温度视硬度要求定。第一、第二次回火为强制性,第三次回火视技术要求和最终硬度定,也可以省去。

5、结语

对于工、模具钢的热处理首选真空热处理,真空等温退火可获得均匀的原始组织。真空淬火时,对于尺寸≤100mm的模具,韧性要求较高时可选油淬;对尺寸≥100mm的模具,且变形要求严格时,可选真空气淬。但是H13钢真空油淬变形较大,真空气淬虽有较好结果,目前应用还不广泛。这里除H13 钢材料质量,设备处理能力尚需改进外,勇于实践也十分重要。文中所涉及工艺参数务必通过试验慎重选用,不是对所有设备都合适。