中间回火对钢疲劳寿命的影响(2)

2. 2、显微组织

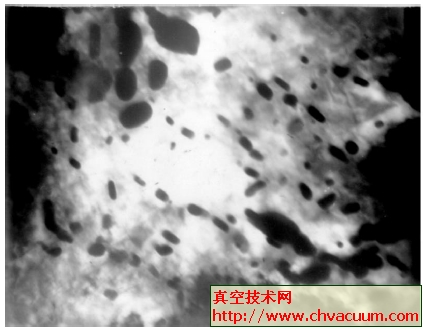

用透射电镜观察发现,中间回火后,钢中析出了尺寸为0. 02~0. 10μm的碳化物颗粒,这些颗粒呈弥散状均匀分布(如图3所示) 。这些碳化物沿亚晶界析出使预先循环形成的亚结构定位,对位错起钉扎作用,进而引起晶格畸变而阻碍位错运动,提高了显微硬度,同时导致了内应力重新分布,降低了相界面的应力集中。

2. 3、疲劳寿命

弯曲疲劳试验结果表明, 45钢试样原疲劳寿命为236700次,经中间回火后疲劳寿命为282750次,

图3 碳化物颗粒在晶内呈弥散状均匀分布 ×49 000

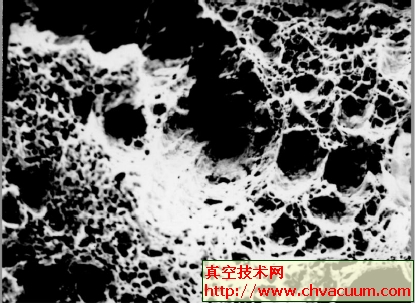

增长了19. 46%; 40Cr钢原寿命为300833次,中间回火后疲劳寿命为740708,增长了146. 22%。中间回火均提高了材料的疲劳寿命,且40Cr钢的效果明显好于45钢。对试样扫描电镜分析显示:未经回火的试样断口为河流样准解理条纹(如图4所示) ;而经过回火后试样断口呈韧窝状(如图5所示) ,说明中间回火提高了材料的韧性,延长了材料的疲劳寿命。

图4 未经中间回火的疲劳试样断口(65 ×6 /9 )

图5 经过中间回火的疲劳试样断口(250 ×6 /9 )

3、结论

经600 ℃中间回火后,可使已经产生疲劳损伤的调质钢的显微硬度分布更加均匀,降低了由于硬度不均而产生的应力集中;析出了弥散状分布的尺寸为0. 02~0.10μm的碳化物颗粒,对位错起钉扎作用,阻碍位错运动;形成了比较稳定的亚结构,导致了内应力的重新分布,降低了相界面的应力集中。因此,中间回火处理有利于延长材料的疲劳寿命。