钢基耐磨复合材料的真空实型铸造工艺研究(3)

2、微观组织分析

表面复合材料的组织结构是决定其耐磨性能和综合性能的关键因素, 通过对组织结构的分析, 不但可以了解碳化硅颗粒与基体的结合情况、复合层与基体的差异,而且可以检验复合工艺的合理性、稳定性,起到优化复合工艺的作用。

2.1、复合材料的复合层显微组织分析

对钢基表面复合材料铸件取样,用金相砂纸打磨后,采用金刚石抛光膏抛光处理,经过4%硝酸酒精溶液腐蚀,来进行金相显微镜观察、扫描电镜观察及能谱分析。

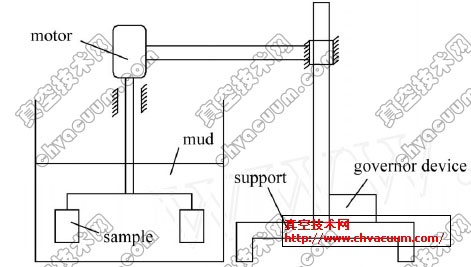

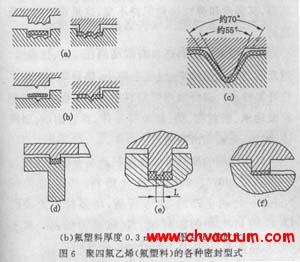

图1 为试样的复合层显微组织金相照片,放大倍数为100 倍。从图中可以看出复合层组织中存在一条黑色的色相带,这种现象也出现在其它试样的复合层组织中。经过分析,发现这种现象的出现与抽真空的方向有关。因为试验中所用的砂箱是巩义神牛特种铸造厂自制的,在砂箱的底部安装有抽真空装置。浇注时,当抽真空的方向与金属液铸渗方向一致时,金属液流动速度加快,金属液冷却速度减慢,金属液温度相对就比较高,聚苯乙烯试样模型气化完全并被迅速抽走,不会产生夹渣现象;当抽真空方向与金属液铸渗方向相反时,金属液流动速度减慢,金属液冷却速度加快,金属液温度相对就比较低,聚苯乙烯试样模型气化不完全产生的渣质,被抽到复合层内部,形成了黑色色相带。综上所述,设计浇注系统时,抽真空方向和金属液的铸渗方向最好一致,这样不仅不产生夹渣现象,而且在负压作用下,可以增加复合层的厚度。

图1 试样复合层显微组织×100

2.2、复合层中增强颗粒的分布

图2 是表面复合材料的复合层扫描电镜照片,放大倍数为2000 倍。如图所示,基体上均匀分布的小颗粒为SiC 颗粒, 复合层中SiC 颗粒分布均匀,无聚集成团现象,每个SiC 颗粒周围都充满了基体,保证了基体对颗粒的支撑作用,且颗粒突出于试样表面,在制样研磨时没被磨掉,说明其与基体结合紧密。SiC 颗粒表面颜色与基体一致,是由于SiC 颗粒被金属液包融,呈冶金结合。在铸渗动力作用下,金属液渗透至颗粒间隙中,与合金元素铬粉和SiC 颗粒进行热交换,铬粉熔化后与金属液进行较充分的液态扩散和交互作用,SiC 颗粒被金属液包融,呈冶金结合。

图2 复合层扫描电镜照片×2000

为了观察复合层内部碳化硅颗粒的存在状态,我们在试样边缘破损处进行了扫描电镜观察,扫描电镜照片见图3,放大倍数为3000 倍。从图中可以看出碳化硅颗粒嵌入基体中,与基体紧密结合,并部分溶解于金属液,即呈冶金结合。碳化硅颗粒在金属液中的溶解度较大,其原因是:一方面金属液的浇注温度高,凝固时释放的结晶潜热较大,提供的总热量较多,所以使碳化硅在金属液中的溶解度增大;另一方面钢的含碳量低,铸渗后使复合层内金属液与碳化硅含碳量差距相对较大,高温浇注时碳浓度梯度大,扩散驱动力也大,所以碳化硅颗粒的溶解程度比较大。

图3 复合层中碳化硅颗粒×3000

碳化硅的溶解有三方面的影响:一方面,碳化硅的溶解必然降低颗粒的粒度完整性和在复合层中的体积分数,会削弱颗粒的增强效果,但在本试验工作中,由于采用了真空铸渗复合工艺,金属母液通过大量的毛细孔分散进入到铸渗层中,金属液散热面积大,凝固速度较快,所以碳化硅的溶解只是局限于表面极小微观尺度范围,不至影响其宏观形态;另一方面,碳化硅溶解而固溶于基体中并再结晶析出,可以对基体产生固溶强化和再结晶弥散强化作用,对复合层基体性能的提高是有利的;再一方面,碳化硅溶解使颗粒形成粗糙界面,颗粒与基体之间的接触面积加大,进一步提高了结合强度。碳化硅颗粒的适度溶解对颗粒体积含量影响不大,颗粒本体的粒形能保持完整,而对基体的强化作用却比较明显,因此对复合材料的整体性能的提高非常有利。

3、结论

本文针对表面承受磨粒磨损的机械易损铸件,采用真空实型铸渗工艺来制备一种陶瓷颗粒增强钢基表面耐磨复合材料。对复合材料的微观组织进行了分析。主要结论归纳如下:

(1)表面耐磨复合材料的制备过程中,以普通铸钢为基材,以SiC 颗粒、铬粉和EPS 小颗粒为耐磨涂料的主要组成成分, 浇注温度为1600℃,真空度为0.045 MPa,浇注时遵循慢- 快- 慢的原则。

(2)采用真空实型铸渗工艺制备陶瓷颗粒增强钢基表面耐磨复合材料,浇注方式简单可靠,复合效果好,界面致密而且结合强度高。

(3)对复合材料性能测试及微观组织分析表明,复合材料性能大大优于基体,碳化硅颗粒弥散复合层中,粒形基本保持完整,分布均匀,与基体构成冶金结合。