大型空冷机组真空泄漏诊断及对策(2)

2.1.2、超声波检测技术

2.1.2.1、超声波检测仪原理

一个系统中存在泄漏,无论内部压强大于外部压强(压力系统),还是外部压强大于内部压强(真空系统),气体就会穿过漏孔形成湍流,当漏孔很小时,湍流在漏孔附近产生频率大于20 kHz的超声波,超声波检漏仪使用独特外差法将微弱信号准确地转换成音频信号,通过频率调谐耳机听到泄漏声音,指针上看到泄漏的强度大小,同时减少背景噪音的干扰,选择实时响应调整和平均响应调整准确定位泄漏部位,便于故障分析。

2.1.1.2、超声波检测仪的特点

超声波检测仪在预防性维护,故障诊断,泄漏检测中起到重要作用。使用超声波技术的优点是超声波是不被人耳所直接听见的高频短波信号,具有方向性,很容易阻隔或遮蔽,能使用于噪音环境,具有极强的抗干扰能力,超声波检测仪操作简便,通过超声波检测仪可以完全分析到异常声音。给常规超声波检测仪配备高精度集波器,该集波器可以加倍探测距离并且可以高度定向、精确定位散射在远距离的微弱信号并增加其灵敏度,减少大面积的背景噪声,在大型空冷机组空冷岛远距离真空系统检测中,能精确定位100 m的微弱信号源,同时探测精确度达到1 度以内(见图3)。

图3 超声波检测仪和高精度集波器

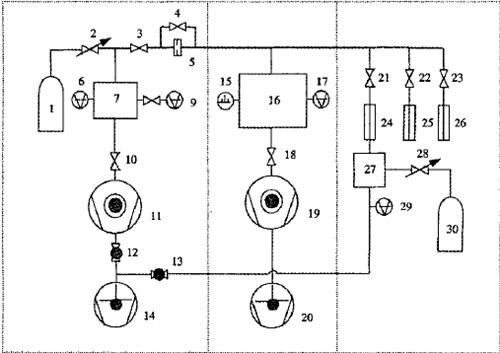

2.2、真空泄漏诊断新技术应用

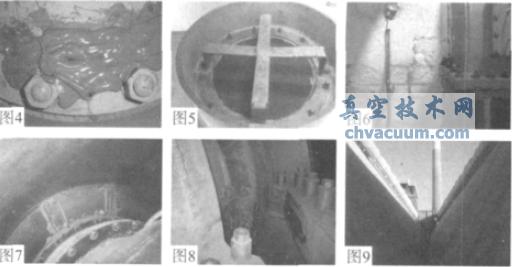

我们将氦质谱检测技术和超声波检测技术有机结合,通过测试分析大型空冷机组空冷岛系统泄漏相关的超声状态信息参数和主辅设备系统泄漏相关的示踪气体状态信息参数,研究超声诊断技术、远距离检测技术,示踪气体检测技术,归纳总结了大型空冷机组真空泄漏诊断技术,消除大型空冷机组真空系统存在泄漏,提高机组真空,保证大型空冷机组安全经济运行。通过将真空泄漏诊断技术在大型空冷机组应用,我们归纳出机组真空系统主要的泄漏部位(见图4~9):

(1) 低压缸本体:缸体防爆门不严密,低压缸汽封套、低压缸的试验测点、低压缸两端轴封;

(2) 排汽装置连接部位;

(3) 空冷系统排汽管道(排汽装置)及安全阀;

(4) 散热器冷却管束;

(5) 蒸汽分配管及隔断阀;

(6) 抽真空系统、疏水系统、凝结水系统、回热系统。

图4 小汽机低压缸防爆门 图5 低压缸防爆门 图6 小汽机高低压结合部 图7 低压缸加重手孔 图8 低压缸和汽封套结合部 图9 空冷岛冷却分配管

3、防止真空系统泄漏措施

3.1、制造厂质量监督

在真空系统各个部件出厂前,应进行检验、测试。例如:空冷散热器片在出厂前,应对其内部进行充气打压,并在水中浸泡一定时间检查其泄漏情况。

3.2、安装质量监督

由于空冷系统排汽管道庞大、蒸汽分配管连接系统复杂、管线较长。散热器联箱焊口多,与散热器片连接范围较广,冷热交变工况复杂。因此,特别重视在焊接、支吊架、膨胀节、支撑等方面安装质量监督,整体安装结束后要进行空冷系统气密性试验。

3.3、检修质量监督

为了保证大修结束机组启动后真空严密性达到合格标准,检修质量至关重要,应重点对真空系统所有人孔法兰垫更换,低压缸的防爆门、小汽机防爆门加装爆破法兰堵板;经常参与调整的疏水阀门门体门口检查研磨;检查真空泵入口气动阀和逆止阀严密性;在空冷排汽管上加装堵板,对空冷岛管束进行正压查漏,泄漏率达到合格标准。

3.4、运行日常管理

(1) 坚持定期进行机组真空严密性试验,掌握真空系统严密性的变化。发现真空严密性明显下降,及时分析原因,运行无法调整恢复正常时,及时组织专业人员查漏,堵漏。

(2) 加强对凝结器进、出口水温、端差、真空、过冷度等运行参数的综合分析,及时发现影响机组真空的主要原因,制定处理措施。

(3) 根据负荷变化及时调整运行相关参数,如轴封压力、加热器水位等参数,以便相关运行参数在合理的范围内,防止机组热力系统漏入空气。

3.5、汽封系统改进

低压缸轴端汽封泄漏造成机组油中进水或汽缸温差大、真空泄漏等运行的安全隐患,降低了机组运行的经济性。目前新型接触式汽封能够直接与转轴接触,达到无间隙运行,最大限度地减少了空气漏入,全面地起到阻流作用,它具有精确的限位装置,自动跟踪转轴偏摆及晃动,采用具有自润滑性的特种复合材料,耐高温,耐腐蚀,在运行中不损伤转轴,不引起转轴振动,解决了汽轮机的高、中压和低压缸漏汽和漏入空气问题,提高了汽轮机的工作效率[3]。

3.6、保持空冷凝汽器管束清洁

定期进行空冷凝汽器翅片高压水冲洗,不仅提高了空冷凝汽器换热性能,提高了机组真空,避免空冷凝汽器管束脏污,导致管壁换热不均造成局部温度过高变形,长期汽液两相流冲刷出现裂纹等现象。

3.7、注意缸体的结合部位

低压缸前后汽封处缸体水平结合部位,由于此处运行中易发生汽封漏汽,造成缸体结合部位变形,同时也造成与之相连低压缸汽封套端面变形,发生真空泄漏现象,对低压缸结合部位进行开槽,镶嵌高温密封胶条,对低压缸汽封套端面进行清扫并涂抹耐高温的密封胶。

3.8、消除阀门的泄漏

对于频繁参与疏水调整的一些阀门,为避免阀门严重冲刷,更换门口为硬质合金钢材质的阀门,消除阀门的泄漏现象。

3.9、汽封管路改进

低压缸前、后轴端汽封供汽压力不一致,造成低压缸前后轴端汽封一端冒汽一端漏真空,针对上述情况,改进低压缸前、后轴端汽封供汽管路,保证压力分配合理;改进轴封漏汽至轴封加热器管路,满足轴加风机的抽汽能力;将低压缸前、后轴端汽封由单周进汽改为全周进汽,可使轴端汽封受力均匀,密封性良好。改进低压缸轴封供汽减温水调整门,满足低压缸轴封供汽温度的调整要求,防止供汽温度过高造成汽封套变形。

4、结束语

(1) 空冷机组真空容积与同容量湿冷机组相比大5~6 倍,目前电厂在真空系统检漏方面通常采取冷态主机真空系统灌水和空冷系统打风压等方法,但是高位灌水给排汽装置、低压缸和排汽管道等部件增加负荷,支撑加固不合理,容易造成低压缸、排汽装置和排汽管道等连接部件的断裂损坏,而打风压检查空冷系统在安装阶段可以分段检查,但机组投入正常运行后,带来一定困难。

(2) 我们将氦质谱检测技术和超声波检测技术有机结合,在机组运行状态下通过大量大型空冷机组现场试验,对检测方法进行论证,归纳总结了大型空冷机组真空系统泄漏诊断技术,并在大型空冷机组应用,消除了真空系统泄漏,空冷机组真空严密性达到合格标准,提高大型空冷机组的真空,为大型空冷机组安全经济运行提供保障。

(3) 汽轮机真空系统严密性问题涉及许多方面,必须加强制造、安装和检修质量监督,运行中做好参数的变化分析和及时调整工作,对影响机组真空的有关系统进行合理的改进,对经常发生泄漏的薄弱部位采取有效的堵漏措施,提高机组运行的经济性和安全性。

参考文献

[1] 丁尔谋.发电厂空冷技术[M]. 北京:水利电力出版社,1992.