液浮惯性元件的真空检漏和真空充液(2)

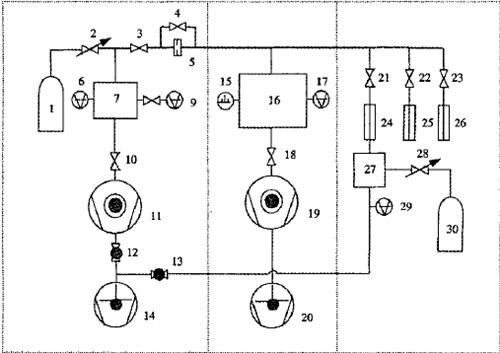

液浮惯性元件的真空充液, 一般认为真空度越高越好, 加热温度越高越好, 滴液速度越慢越好, 但实践中并非完全如此。充液的最佳工艺应根据被充液仪表的承受能力, 浮液的种类(氟溴油、氟氯油、氟醚油、高粘度、低粘度) , 充液的效率等因素综合考虑。我们在给惯性元件填充高粘度、高比重的氟溴油过程中, 尽管浮液的饱和蒸气压比较低, 化学性能稳定, 但在高真空中, 温度较高时, 浮液的挥发量仍很厉害, 并在液滴中出现了不少气泡。当我们把温度适当降低时, 在高真空中充液, 液滴中的气泡是少了, 挥发量却依然很大, 这时由于温度低, 浮液粘度大, 流动性差,滴液速度也就慢了, 结果充液后的压缩量大,充液质量差。我们多次模拟试验, 对加热温度作了适当的调整, 最终采用了低真空、较低温度充液工艺, 情况就不同了, 浮液挥发小了,液滴中的气泡也消失了, 浮液粘度和流动性很理想, 再适当调整加快了滴液速度, 使整个滴液过程很顺利, 充液后的压缩量也很小, 有的仪表几乎没有压缩量, 充液质量上去了, 仪表的成活率也提高了。

另外, 我们在给航天部某单位的陀螺加速度计的真空充液中, 低粘度的浮液在低温、低真空中充液, 由于滴液速度慢, 时间长, 浮液大量挥发, 在短时间内使真空度很快下降, 造成了整个真空统污染严重, 其结果不但使真空充液质量差, 而且缩短了真空系统的使用寿命。后来我们适当调整了温度和滴液速度, 解决了上述问题, 保证了惯性元件的充液质量。液浮惯性元件尽管经过仔细精心的装配, 但在真空检漏和真空充液过程中如果出现差错, 如产生气泡、宝石垫冲坑、表内被污染等, 都将使摩擦变大、性能变坏、最后导致装配失败。因此, 要有一个科学可行的真空检漏和真空充液工艺, 来保证惯性元件的质量,的。在开展MTBF 保证试验中, 我们也遇到了一定的困难。例如, 该试验是一种在模拟产品工作条件下的无故障试验, 对于惯导等复杂的舰船设备, 模拟其工作环境的试验设备是很复杂的, 进口设备价格又十分昂贵, 我们只能在现有的条件下施加部分应力进行试验。另外, 随着舰船装备可靠性水平的提高,MTBF 保证试验的时间也在增加, 对于惯导这样每批只有一两套的高可靠性装备, 仍然要消耗大量的时间和经费。但是, 与标准型的可靠性验收试验方法相比, 在保证试验效果的前提下, 不仅节约了大量经费, 而且缩了许多试验时间。

结束语

几年来, 我们先后对装备部队的×种型号共××套惯导(平台罗经) 产品进行了可靠性验收工作, 为高可靠性航船设备的可靠性验收积累了经验。该试验方法经过多年的实践, 逐步成熟, 已经编入惯性导航系统设计规范等国家军用标准。