卧式金属化炉应用(2)

2.3、工艺调试

通过调试各进气点进气量及其压力,主要解决生产过程中出现的金属化层氧化、瓷件颜色不一、釉面污染,保证烧结产品的釉面质量及封面质量。

2.3.1、氧化

卧式氢炉在气氛控制方面比较困难,生产中经常出现金属化层氧化,且瓷件下端面较上端面严重,这是由于湿氢气氛烧结后,在一定温度下干氢气未能将金属化层的氧化部分充分还原或湿氢气倒流所导致的。氧化产生的主要原因是卧式氢炉湿氢、干氢气氛同时存在,各种气体进炉后由于湿氢气、干氢气密度不同而易出现湿下干上的分层现象,只有打破这种分层现象才能有效的解决氧化,因此可以通过调整:

(1) 流量计1 ,2 或1 ,4 同时进气,使加湿设备产生的湿氢气同时含有H2 ,N2 和水汽,湿氢气进炉后由于氮气比重较大可以起到搅拌作用,可以预防水汽由于沉积作用过度聚集在窑炉底部而产生下端面氧化。

(2) 通过调整流量计9 ,10 的比例,使用于还原的干氢气中含有适量的氮气,由于比重差异,进炉后这部分氮气也可以起到搅拌作用,防止窑内气体分层而导致产品氧化。

(3) 流量计7 ,8 ,12 常开一定的流量,以增大出口处及还原段的局部压力,有利于窑炉内气体自尾向首流动且保证湿氢气不会过度倒流而导致产品氧化。

(4) 调整流量计13 ,使推头保护用氮气不但起到密封炉体的作用,而且起到搅拌窑内气体的作用,可有效的预防产品氧化。

2.3.2、色不一

色不一主要表现为烧结高尺寸产品(瓷件高度一般在150~185 mm 之间,瓷件上端面距窑顶30~60 mm) 时瓷件上端部由于缺少湿氢和干氢较高温度下过度还原所导致的釉层发乌现象,因此通过调整:

(1) 适当增大湿氢气的进气量、提高湿氢温度都可以有效的解决或减轻此类色不一,但是要防止产品氧化。

(2) 调整湿氢气的进炉位置,湿氢气进炉共有A、B、C 三个点。靠近A 点,有利于解决瓷件氧化,不利于解决瓷件色不一;靠近C 点,有利于解决瓷件色不一,不利于解决氧化。因此要根据窑炉所烧产品的高度调整湿氢进气点(较高产品选择靠近C点进湿氢气、较低产品选择靠近A 点进湿氢气) ,一般情况下可采取B点进气或B点、C点同时进气,这样可以兼顾色不一和氧化。

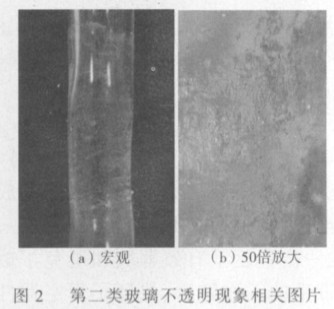

2.3.3、釉面污染

在生产中发现瓷件上端部易出现釉面污染,这是由于瓷件进炉过程中由于火幕过小,空气内串进窑口处燃烧,燃烧产生的水蒸汽夹杂着窑炉内挥发杂质在瓷件上端部位冷凝所导致(较高尺寸的产品易发生) 。可以通过:

(1) 增大火幕、提高氢气压力、氮气压力,防止空气进窑燃烧;

(2) 瓷件进炉前通过设备自身散发的热量适当预热,防止燃烧产生的水蒸汽冷凝。

3、烧结曲线调试

3.1、设备主要技术指标

(1) 设备3 区段独立温度控制,高温区内均匀度为±5 ℃,控温点温度精度为±2 ℃,主推进器调速范围为0.8~4 m/ h 。

(2) 电源:三相50 Hz ,380V/220V ,150kW

(3) 升温速率: ≤500℃/h

3.2、工艺曲线

通过正交试验,最终确定温升工艺如表2 所示。

表2 温升工艺曲线

此曲线下烧结的瓷件釉面光亮,封面状况良好,抗拉强度高。

4、总结

卧式金属化炉工艺控制比较复杂,目前国产卧式炉已很好的解决了瓷件氧化、污染及湿氢气氛控制等难题,由于其产能大,连续式工作,能耗小,随着窑炉技术的不断改进,卧式金属化窑炉一定会更广泛的应用于电真空行业金属化瓷件的生产。