中低温金属化配方的研制及应用(2)

(1) 对原材料进行磨加工,确定磨加工工艺及粉末的技术要求。粉末的形貌和分布粒度将直接影响烧结的粒度,粉末的磨加工主要从研磨时间、研磨介质、研磨速度、料球比等方面的因素进行考虑。

(2) 依据锰2铝2硅三元玻璃相固熔体图像的范围,利用相图调整活化剂的熔点,以正交试验法确定配方方案进行反复试验,检测一次金属化表面的抗刮性、电镀的适应性、表面的微观型貌、二次金属化后的质量、抗拉值等,根据反应出的问题改进试验方案进行进一步的试验。

(3) 确定配方组成及金属化烧结工艺。根据确定的配方组成、金属化工艺通过试验单的形式进行小批量生产性试验。该金属化配方最佳的使用温度为1380~1420 ℃,当前所使用的金属化釉层不能够满足该温度的要求,所以使用了前期设计的高温釉一同应用于生产,取得了很好的效果。

2、烧结工艺的确定

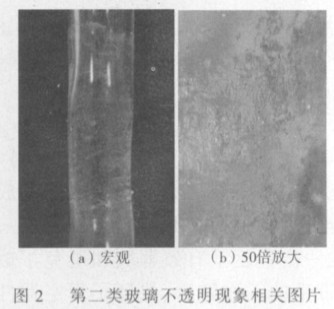

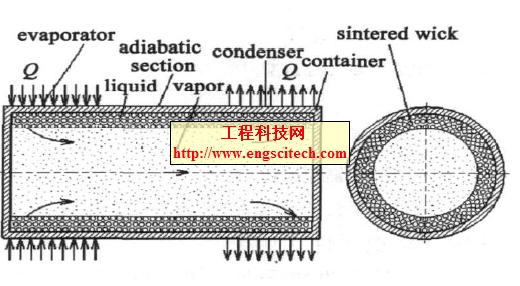

金属化通常在还原性或弱氧化性的气氛中进行,在金属化层和陶瓷中都有可能发生还原和氧化作用,这都将影响到陶瓷和金属化层的结合。无论对于Mo颗粒烧结、金属化配方组成与瓷组分的化学反应,还是对于玻璃相的渗透来说,都需要一定的高温。金属化烧结工艺是封接过程中至关重要的一环,目前通常使用的有立式和卧式两种气炉,可以根据瓷件的体积、性质等,采用不同的炉子进行烧结,利用卧式氢炉金属化需要有一个预热和降温过程。合理的一次金属化的烧结工艺是确保金属化质量的关键所在,对于一次金属化工艺的重点应该在于烧结曲线的科学性以及烧结气氛的合理性上。一般来说,瓷壳的封接强度随着金属化温度的升高而增加,但是当温度过高,玻璃相过度析出的时候,封接强度反而会降低。根据作者多年来从事金属化相关工艺的经验,一次金属化烧结曲线的确定首先应从金属化配方中玻璃相固溶体的相变图形上寻找合适的低温烧结曲线,然后依据金属化配方中钼粉的含量确定一次金属化工艺的烧结最高温度。这样对于金属化层与陶瓷基体的结合较为合理。金属化温度过低,Mo层不为玻璃相填充,而被二次金属化的金属所填充;若金属化温度过高,则玻璃相跑到Mo的表面,玻璃相过度析出,将直接影响电镀和封接强度,产生漏气等缺陷。另外,保温时间与金属化温度在一定范围内是可以相互补偿的,即适当延长保温时间,也可以稍微降低金属化温度而达到同样的金属化效果,但并不是保温时间越长,效果就越好,从活化剂的角度以及Mo 的湿润性来讲,当保温时间过长,有可能是玻璃相对瓷的作用过于激烈,以至玻璃相渗透到Mo 层表面,使器件的强度及气密性变差。

在确定的温度范围内,气氛的控制也直接影响到一次金属化层的质量,金属化的气氛可以是纯H2 ,也可以是H2-N2的混合气,为了使金属化配方中的一些组分保持金属状态,而另一些组分氧化,气氛中需要含有微量具有氧化能力的气体,如空气或O2 。H2或混合气体通过室温的水后,气体内所含的水汽即可能使Mo处于金属状态,而又使其他的成分,保持氧化物状态,这正是我们所需要的。

3、应用

通过前期的探索及试验,金属化高温配方最终应用于批量生产中,并取得了良好的效果。1380~1420℃高温金属化配方,成分简单,材料要求较低,成本只有原金属化配方的1/6 。在使用效果上,其抗拉状况(包括拉断面及抗拉值) 及封接性能方面均有较大的提高;1380~1420℃新配方的逐渐应用直至取代现有的金属化配方,每年可以为年产量为40万件的车间降低成本60余万元。另外在技术上增强了金属化膏剂工艺的稳定性及可控制性;质量上可提高产品的一致性。