等离子冷床炉熔炼高密度夹杂物去除研究(2)

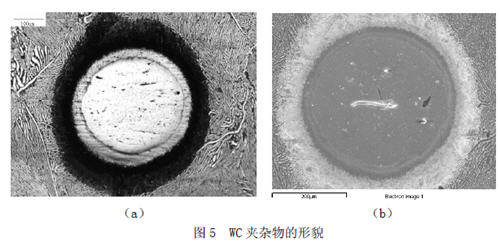

在铸锭中用X 射线只探测出一个夹杂物,此夹杂物出现在铸锭的头部。铸锭中夹杂物的光学及电子显微镜照片如图5 所示。在二维平面上,该夹杂形状几乎为圆形,直径为0.4mm。扫描电镜能谱分析结果表明,该夹杂为纯WC。如图5(a)所示,从夹杂到基体,有两个过渡区,WC 的含量从夹杂中心到基体逐渐减小。显微硬度试验结果如下:

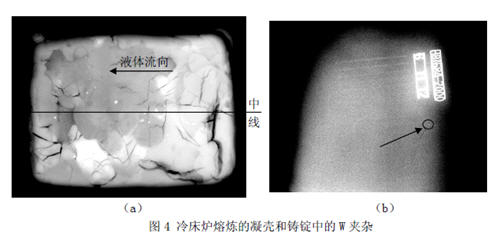

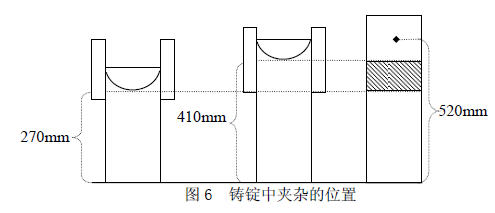

本次小锭熔炼时,平均的熔炼速度为100kg/h,而在熔炼进行了约60%时,加快了熔炼速度,瞬时的熔炼速度达到200kg/h,导致此时炉床中的熔体液面急剧升高,使得炉床液体的流速加快,极可能将夹杂带入坩埚中,凝固后残留在铸锭里。此时的坩埚中液面距铸锭的尾部大约370 ㎜,熔池底部距锭尾部约270mm。如果此时高密度夹杂被冲入坩埚中,由于密度过大,夹杂必然沉淀在坩埚中熔池底部,那么凝固后,夹杂应出现在距铸锭尾部270mm左右的区域。如果在此快速熔炼区间的末期被冲入坩埚,那么夹杂应在距尾部410 ㎜的区域附近。即夹杂应该出现在距尾部270 ㎜~410 ㎜的区域,如图6 的阴影部分。但是,X射线却探测出夹杂残留在距铸锭尾部520mm 的区域。

另外,本试验在原料中加入了形状各异的高密度夹杂物,但并未加入球形的或圆柱形的颗粒,所以可以断定所发现的夹杂物必然为原夹杂物的棱角和尖角被溶解掉后的剩余部分。

表明该颗粒在冷床中滞留、溶解了一段的时间后,被液流带入坩埚,但不可能是在坩埚中溶解掉棱角的。因为一旦被迅速冲入坩埚中,必然下沉至固液界面前沿,迅速凝固,这样铸锭中发现的夹杂物应该与原始颗粒的形状相差不大。

在试验中,后半程的熔炼速度大大提高,相当于前半程速度的2.5 倍,这使得高密度夹杂物在炉床中前移的距离增加,即使颗粒较大的夹杂物也被液流冲出很远,如图4(a)左侧凝壳中探测到的夹杂物。如果高密度夹杂物一旦在凝壳中沉淀下来,则必然进入糊状区被捕获而不能被液流冲走。因此,此夹杂物必然是处在易被冲移的位置,这个位置只能是冷床的浇注嘴上。因此,较快的熔炼速度增加了夹杂物被冲入坩埚中的几率,也即增加了铸锭中出现HDI 的几率。本试验中,HDI 进入冷床后,边下沉边随熔体前移,最后落到浇注嘴上,在此处夹杂物的边角得到溶解。随着颗粒尺寸的减小和熔体冲移后前移位置的叠加,最终被熔体冲到坩埚中,熔炼结束后残留在铸锭中。

2. HDI 的去除机理

冷床炉的特点,使其对高密度夹杂物去除方面具有独特的优势。对去除机理加以研究,有助于进一步认识冷床炉的熔炼工艺。本部分尝试从计算的角度研究HDI 的去除机理。计算对比了熔炼过程中HDI 的沉淀时间与滞留时间。用以下公式计算出熔体在水冷铜床上的平均停滞时间:

t = k·L/v = kL/(m/ρ/t/S ) = 1×30cm/(52000g/4g﹒cm-3/30min/22cm×3cm) = 4.57min=274.2s

L——冷床长度,即流体在炉床移动的距离;

v——流体在冷床流动的平均速度;

m——铸锭的总质量,即熔化产生的所有流体的总质量;

S——炉床的纵截面,即与冷床中熔体流动方向垂直的流体横截面;

t——熔炼的时间,即熔体在炉床上流动的总时间;

k——修正系数,值为1。

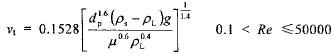

韩明臣等人在研究高低密度夹杂时,通过对Stokes 方程、颗粒下沉速度和雷诺指数的修正,得到冷床炉熔炼中高密度夹杂物颗粒的下沉速度:

以W 颗粒为例,用此公式计算其在本试验中的沉淀速度、滞留时间。那么上式各参数为:压制的钨块的密度ρs=16.0×103kg/cm3,熔体密度ρL=4×103kg/cm3,重力加速度g=9.8cm/s2,熔体的粘度μ= 0.2153×10-3exp(10307/1.987T)= 3.066×10-3Pa﹒s。本试验中,粒子直径0.1cm≤dp≤0.6cm。结合熔池深度,经过计算,得到0.1cm 尺寸的W 沉淀时间为0.423s,0.6cm 的W 沉淀时间为0.055s。最大的下沉时间0.423s 仅为熔体停滞时间的0.15%,所以即使熔炼速度提高数倍,HDI 也不会被直接冲入到坩埚中。

上述只是做以简单的计算,实际生产中,冷床的形状、等离子束对液面的形成的波动、等离子枪的扫描程序、熔池涡流等都对高密度夹杂物的悬浮、沉降有直接的影响。

在冷床炉熔炼中,当有高密度夹杂物存在时,HDI 进入熔池时即开始下沉,有以下三种情况发生:

(1)当夹杂所需的下沉时间<熔体在冷床中的停滞时间,HDI 下沉到熔池底部进入糊状区,从熔体中脱离,熔炼完毕含在凝壳中;

(2)当夹杂所需的下沉时间>熔体在冷床中的停滞时间,HDI 未来得及下沉到底部(即HDI 一直悬浮在熔体中),随熔体一起进入坩埚,熔炼完毕残留在铸锭中。

以上的计算表明,第一种情况为大概率的事件,第二种的可能性极小。本研究中,24颗高密度夹杂物,绝大部分属于第一种情况。只有一颗夹杂物例外,下沉到浇注嘴上,被多次冲移叠加,最后进入铸锭。

因此,对于单冷床的冷床炉设备,二次、三次及更多次的冲移夹杂物才是HDI 进入铸锭的主要因素。在冷炉熔炼中,如何设计独特的结构或采取合理的工艺控制,使HDI 下沉直接被糊状区捕获,防止多次冲移的发生,这将是有效去除HDI、生产优质钛合金铸锭所必须考虑的因素。

目前生产用的冷床炉设备,大多具有2-3 个冷床,这更加增加了高密度夹杂物的去除能力。因为,即使有极少数的高密度夹杂物被冲出第一个冷床,可以在第二、三个冷床中得到进一步去除。

本文对冷床炉熔炼工艺对高密度夹杂物的研究只是一个初步阶段,而冷床炉熔炼是一个复杂的过程,对于高密度夹杂物的去除,也涉及流体学、动力学、计算机模拟等相关学科,这项研究将是一个长期的过程。

四、结论

冷床炉是一个开放的系统,由于将熔化、精炼、凝固过程分离,不但可以实现各个过程的独立、精确控制,而且去除高密度夹杂物效果明显,在许多方面具有VAR 所无法比拟的优势。

1. 当冷床炉中高密度夹杂物沉淀时间远小于滞留时间时,夹杂物在极短的时间内沉淀进入糊状区,沉淀为其主要的去除机理;

2. 随着熔炼速度的增加,高密度夹杂物在熔池中前移的距离增加,甚至从熔炼炉床中冲走,尤其对于单冷床的熔炼炉,铸锭中出现高密度夹杂物的几率有所增加;

3. 本研究中,二次及更多次的液流冲移夹杂物是HDI 残留在PA 锭中的主要因素;

4. 增加冷床的长度和冷床的数目,可有效增加冷床炉凝壳捕获HDI 的几率,从而大大减少铸锭中出现的高密度夹杂物。