液体真空制冷的理论分析及实验验证(2)

2、实验验证

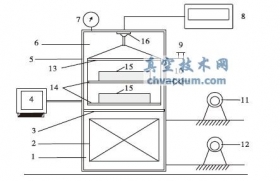

为了验证上述真空系统中液体温度与时间的变化关系,作者设计了系统绝热和与外界有热交换两种情况下的液体真空制冷实验系统,示意图分别如图2 (a) 、(b) 所示。该系统由真空泵、制冷室、数字温度计、真空表及热源构成。整个系统的制冷冷过程为:在真空泵的抽吸作用下,液体汽化发生相制冷。系统绝热时,相变潜热来自其自身的能量,使其本身温度下降;有外界热源时,相变潜热不仅吸收外界热源的能量,还吸收其自身的能量,使其本身温度下降。

图2 真空制冷系统实验示意图

真空泵是整个真空制冷系统的核心部件,它能使整个系统的压强不断下降,最终稳定在一定的真空度Ps 。试验中采用普通的旋片式真空泵。制冷室为圆柱铁质容器,其直径Φ = 100 mm , 高H =100 mm ,容器壁厚10 mm ,其质量为4kg。整个制冷室外面包有绝热材料,尽量减小外界环境对制冷室内温度的影响。假设容器的温度与水的温度相等,即在制冷过程中,忽略容器与水之间存在的热阻,容器的温度随着水温下降,并保持一致。

表1 实验及理论计算中的主要参数

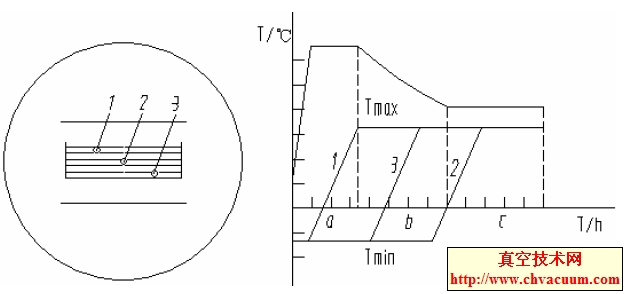

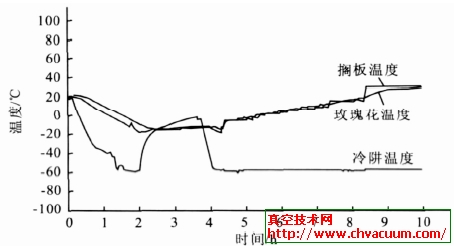

图3 所示为当系统绝热时,在真空制冷条件下,制冷室内水温随时间变化的曲线图。实验条件是:初始温度为31 ℃、质量为200 g 的水和初始温度为40.4 ℃、质量为400 g 的水。试验中系统能达到的最终压强Ps 分别为2.03 ×103 Pa 和3.04 ×103 Pa ,其所对应水饱和温度Ts 分别为17.2 ℃和23.7 ℃。图中的理论值是根据式(7)计算得到的。

图3 系统绝热情况下,真空制冷下水温的变化曲线图 图4 系统与外界有热交换情况下,真空制冷下水温的变化曲线图

图4 所示为当系统与外界有热交换时,制冷室内水温随时间变化的曲线图。实验条件是:初始温度为32℃、质量为200g的水,外界热源为50 W;初始温度为41.2 ℃、质量为200 g 的水,外界热源为75 W。试验中系统能达到的最终压强分别为3.04×103 Pa 和4.05 ×103 Pa ,其所对应的液体饱和温度Ts 分别为23.7 ℃和28.6 ℃。图中的理论值是根据式(9) 计算得到的。

从图3、图4 中可以看到,由实验和理论计算得到的水温都随着时间而逐渐下降,下降趋势逐渐减小,趋于某个温度值。这说明,随着真空泵的持续抽吸,水不断汽化相变,不断吸收自身的能量。当液体温度降到与制冷室内所能达到的最低压强相对应的饱和温度时,此时温度趋于稳定。由图还可得知,液体的初始温度T f0及系统所能达到的最终压强ps共同影响着水温的变化趋势。系统所能达到的最低压强Ps 则主要取决于真空泵的性能、系统的密封程度等相关因素,另外液体初始温度对Ps 也有所影响。初始温度T f0越低, ps 就越小,即真空度越高,则水所能达到的温度也越低。理论计算很好地预测了水温的变化趋势。另外对图3 与图4 进行对比发现,系统与外界有热交换的情况下,其制冷室内的水温要高于系统绝热情况下的水温。实验得到的数据和理论计算结果非常吻合。

3、结论

本文建立了真空制冷的数学模型,对绝热和有热交换情况下的真空制冷过程进行了分析,推导了两种情况下液体温度随时间的变化函数;讨论了影响液体温度变化的各种参数,其中系统真空压强ps对液体温度的影响最大,液体初始温度T f0 、汽化面积A 和外界热源Q 对液体温度的变化也有一定的影响。在理论计算基础上,进行了实验验证,并对实验数据和理论计算结果进行了分析比较。实验和理论计算表明,在真空制冷过程中,水温都随着时间而逐渐下降,下降趋势逐渐减小,趋于某个温度值。实验结果和理论计算结果非常吻合,说明理论计算能够很好地预测水温的变化趋势。

参考文献:

[1] Karl McDonald ,Sun Dawen. Vacuum cooling technology for the food processing industry :a review. Journal of Food Engineering ,2000 ,45 :55 - 65

[2] Sun Da2Wen ,Hu Zehua. CFD simulation of coupled heat and mass transfer through porous foods during vacuum cooling process. Int. J of Refrigeration ,2003 ,26 :19 - 27

[3] 金听祥,朱鸿梅,李改莲,等. 真空冷却技术的研究进展. 食品科学,2005 ,26 (6) :276 - 280

[4] Burfoot D , Hayden R ,Badren R. Simulatin of a pressure cook/ water and vacuum cooling processing system in R W Field ,&J Howell (eds. ) ,Process engineering in the food industry developments and opportunities ,London : Elsevier Applied Science :27 - 41

[5] Houska M,Podloucky S ,Zitny R ,et al.Mathematical model of the vacuum cooling of liquids. Journal of Food Engineering ,1996 ,29 :339 - 348

[6] Zitny R ,Sestak J . Time dependance prediction of liquid temperature during vacuum cooling. Technical report ,Prague. For Food Research Institute Prague ,1991

[7] Petera K,Dostal M. Vacuum cooling of liquids. Mathematical models: review and discussion. In : Conference CHISA. Srni ,2000

[8] Dostal M,Petera K. Vacuum cooling of liquids :mathematical model ,Journal of Food Engineering ,2004 ,61 :533 - 539