浅谈淬火裂纹与畸变的分析及对策(2)

2、淬火畸变

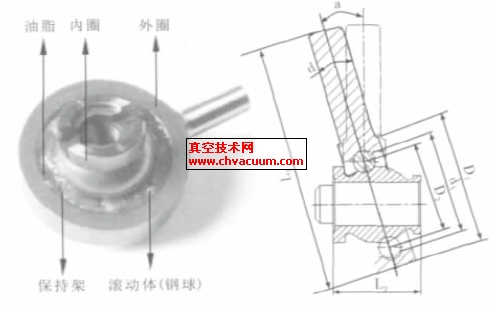

图2 所示汽车后桥被动锥齿轮, 材料为20CrMnTi钢,渗碳并淬回火处理。渗碳层深度1.5~1.9mm,表面硬度要求58~63HRC,心部硬度33~45HRC,热处理后齿轮内缘平面度不大于0.20mm,外缘平面度不大于0.12 mm,内径变化范围不大于±0.16mm。

图2 汽车后桥被动锥齿轮

工艺路线:下料→锻造→正火→机加工→渗碳、淬火、回火→抛丸、入库。热处理工艺过程:井式气体渗碳炉渗碳,渗剂为甲醇+煤油, 930℃×7h渗碳,随炉降温至860℃×0.5h后直接淬火, 180~200℃×3 h回火。生产中曾出现齿轮内、外缘翘曲和内孔涨大,合格率很低。

2.1、原材料化学成分分析

锻坯取样化学成分分析结果: w(C)=0.19%,w(Si)=0.30%,w(Mn)=0.99%, w(Cr)=1.22%,w(Ti)=0.053%,符合GB3077标准中的20CrMnTi钢化学成分规定。

2.2、锻坯正火试验

锻坯经模锻后,950~970℃×2h加热保温,单件分散空冷和风冷。正火件经机械加工后,进行最终热处理。试验表明:正火质量对齿轮内孔变形影响较大,硬度偏低或偏高,有非平衡组织或带状组织严重,都会影响齿轮内孔涨大畸变及其规律性。因此,必须控制正火质量。

2.3、热处理工艺参数试验

将930℃渗碳改为880℃碳氮共渗,适当降低淬火温度(830~840℃) ,淬火油温控制在140~160℃,均有利于减少被动锥齿轮的变形。

2.4、挂具设计

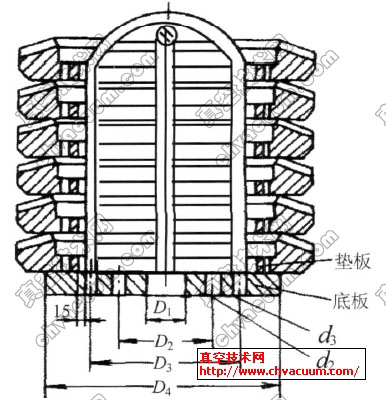

齿轮的挂装方式应根据其形状大小和变形要求来选择。被动锥齿轮属扁薄件,平面度要求严格,采用垂直挂装对减少平面度翘曲变形是有利的。挂具设计应考虑齿轮内、外缘的蓄热量之比与齿轮内、外缘的单位表面积散热量之比,以此调整控制齿轮内、外缘的淬火介质流量。图3所示为被动锥齿轮挂具。垫板是与产品同型号的废齿轮,经磨平齿顶面后使用。其作用相当于给齿轮增加一块“盾牌”,以避免齿轮在淬火时受淬火介质的冲击。由于在挂具中的齿轮重叠摆放,因此在底板外层增加12个d3小孔,以调整淬火油的热平衡流量。

图3 被动锥齿轮挂具简图

2.5、验证

按上述试验方案进行生产验证,层深、硬度均合格,内孔尺寸精度、内孔不圆度合格率为100%,内、外缘平面度合格率≥90%。因此,严格控制正火质量,采用碳氮共渗工艺和降低淬火温度,采用分级淬火油和相应的挂具,可使被动锥齿轮的变形合格率大幅度提高。

3、结束语

引起零件淬火开裂与畸变的原因很多,一旦产生上述缺陷,应当从以下几个方面进行分析。

(1)零件的选材及结构设计是否合理 零件因设计选材不当、热处理技术要求不当、断面急剧变化、锐角过渡等不合理设计都将导致淬火裂纹与畸变。

(2)有无原材料或毛坯缺陷 原材料缺陷有化学成分波动和不均匀、杂质元素偏多、非金属夹杂物等。毛坯件一般为铸件、锻件,其缺陷有气孔、疏松、白点、折痕、带状组织严重等。这些缺陷将会遗传给下道工序,并在淬火时引发裂纹及畸变。

(3)检验其热处理工艺过程 在热处理过程中,除了以上两例中的淬火介质不合格、预备热处理不合要求及热处理工装方面的原因外,其他诸如淬火加热温度过高或保温时间过长,都会引起奥氏体晶粒长大,淬火时形成一种宏观上没有规律、显微观察为沿晶界分布的淬火裂纹或畸变。