对铝合金表面镀CrNx多层膜特性分析(3)

2024 铝合金基体在3.5% NaCl 溶液中发生全面腐蚀,自腐蚀电位为- 788.4 mV,在腐蚀初期,由于铝合金表面存在致密的氧化膜, 腐蚀电流很小, 随着电位的增加, 氧化膜不断被破坏, 腐蚀电流逐渐增大, 极化曲线如图7(a);浸锌层的自腐蚀电位为- 719 mV, 化学镀镍磷为- 555.1 mV, 电镀铜为- 572.8 mV;氮化物膜的自腐蚀电位为- 381.5mV,都明显好于基体铝合金, 从这些结果可以看出,Zn、Ni- P、Cu、Cr/CrN 梯度多层膜明显提高了2024 铝合金的耐蚀性, 使铝合金基体得到有效的保护。多层膜具有良好的腐蚀性能在于有效的抑制薄膜柱状结构的生长, 穿过整个膜层的柱状结构被打乱, 减少了薄膜内部缺陷, 而这些在薄膜生长中不可避免产生的应力、孔隙、大颗粒等缺陷常常容易成为腐蚀的快速通道, 诱发腐蚀的产生, 其次, 多层膜的低应力和电化学性质梯度变化, 大大削弱了膜层之间的相位腐蚀速率。由于液滴的存在, 在氮化物层中实际上是氮化物和纯金属的两相混合物. 在制备过程中, 使基体材料或者薄膜与基体之间的过渡层暴露出来, 腐蚀首先从液滴边缘开始, 然后液滴被逐渐腐蚀掉, 在原液滴存在的地方出现腐蚀坑, 如果液滴足够大而贯穿膜层, 则液滴被腐蚀掉后, 使基体直接被腐蚀; 即使液滴没有贯穿膜层, 遗留的腐蚀坑使蚀孔更容易形成。对于Cr/CrN 多层膜而言, 纯Cr 层可以有效的抑制CrN 层柱状结构的生长。

多层膜的结合力分析

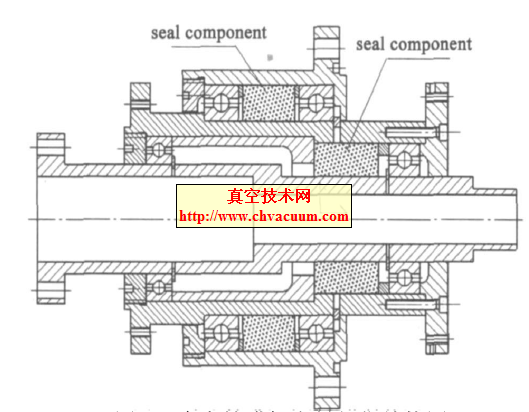

如表1 所示, 在设计多层梯度层时, 形成的Al/Zn/Ni/Cu/Cr/CrN 多层梯度层, 热膨胀系数几乎逐渐梯度减小,标准电极电位逐渐正移,晶体结构交替分布,相邻界面形成混合层,而且金属的外延生长比陶瓷氧化物容易的多,并且韧性好.这样的设计从结构上是合理的。实验中采用热震法和划痕法相结合, 将铝合金式样经过渡层处理后在250℃ 保温一个小时,然后在凉水中聚冷, 未见起皮, 鼓包和剥落, 经电弧离子镀后划痕实验,结合力达到良好。

表1 多层膜中成分的性质

结论

(1) 在2024 铝合金表面上经过特殊的预处理和加镀过渡层, 再采用脉冲偏压电弧离子镀技术制备了Zn/Ni/Cu/Cr/CrN 的梯度多层膜, 其表面均匀, 致密, 未出现龟裂现象, 颗粒的数量和尺寸大大减少。

(2) 采用特殊的预处理和过渡层工艺, 形成Zn/Ni/Cu/Cr/CrN 的梯度多层膜, 性能梯度分布, 结构交替变化,能够有效的解决铝合金上镀硬质陶瓷膜的热适配和晶格错配度大的难题,从而减少膜基的内应力,提高了铝合金上CrN 涂层的结合力。

(3) 采用加磁过滤的脉冲偏压多弧离子镀技术,能够有效的抑制大颗粒的数量和尺寸大小, 缓解内应力, 改善CrNx 薄膜的性能, 但也大大的降低了沉积速率。

(4) 多层膜硬度逐渐增大, 电极电位逐渐正移, 其表面硬度达到2600 HV, 是2024 铝合金(110 HV)的23 倍, 表面自腐蚀电位正移, 提高其腐蚀性。